JTEC Corporation的PAP技術

PAP(Plasma Assisted Polishing 等離子輔助拋光技術)

使用等離子進行表面改質的拋光處理技術,是特別針對金剛石等硬質材料而研發的加工方法。與使用金剛石磨料的傳統機械拋光相比,此方法效率更高,且不會產生加工變質層。可望應用於在功率半導體領域受到矚目的金剛石基板的加工。

PAP的特長

特長

高效率高精度拋光

兼顧高水準的加工速度和精度

特長

無加工變質層

不會造成結晶構造的變化及表面損傷,

有助於提升產品的品質和性能

特長

環保設計

完全乾式製程,不使用化學藥劑或研磨液,有助於降低對環境的影響

優點

PAP(Plasma Assisted Polish等離子輔助拋光技術)設備,是透過等離子活化的粒子 (離子、自由基) 與被加工物 (工件) 表面的原子產生化學結合,從而削弱工件原子之間的結合,以達到高效率且無損傷的拋光。這使得金剛石等超硬材料的高精度加工得以實現,而這是傳統機械拋光方法難以達成的。

廣泛應用

可應用於金剛石以外的硬質材料及新材料,從研發到量產,針對各個階段不同需求提供適合的設備。

縮短拋光時間

縮短拋光時間,提高效率

降低成本

簡約的設計可降低設備成本,不使用研磨液可降低營運成本

使用範例

由金剛石或碳化矽 (SiC) 等硬質材料製成的元件,由於熱傳導率高且熱膨脹係數低,因此具有極佳的熱能效率,這些特性使其可在高溫下使用而不會降低效率。這簡化了散熱設計,並提高了在高溫下的耐用性和可靠性。 因此,它們未來可望廣泛應用於半導體、電子設備、航空航太、醫療設備、再生能源、雷射技術、汽車和火車等許多領域。

技術應用實例

功率半導體

金剛石基板的高導熱性和抗壓強度,有助於提高功率半導體的效率和可靠性。此外,金剛石的優異特性使其在惡劣的操作環境下也能維持穩定的性能。金剛石基板在實際應用上面臨許多挑戰,例如成本、加工難度、鍵合技術及熱膨脹問題等。PAP(Plasma Assisted Polish等離子輔助拋光技術)是一個環保且高效率,不會產生加工變質層的拋光技術,可協助解決金剛石加工難度的問題。

用途

・功率電子:功率MOSFET(金屬氧化物半導體場效電晶體)、IGBT(絕緣閘雙極電晶體)

・電源轉換裝置:太陽能或風力發電系統的電源轉換裝置

・電動車(EV)及油電混和動力車(HEV):電動車及油電混和車的逆變器和電源管理元件

・高頻高功率通訊設備:高頻通訊設備及高功率通訊裝置(例如雷達系統和衛星通訊設備)

・高功率雷射設備:高功率雷射設備及雷射導引系統

散熱片

散熱片通常採用鋁或銅的基板,然而,對於承受高熱負荷的電子產品及特殊設備,冷卻機制變得複雜而龐大。另一方面,金剛石散熱片提供了簡單且高效率的解決方案。由於成本及加工困難等問題使得金剛石的使用受到限制,但PAP(Plasma Assisted Polish等離子輔助拋光技術)的環保、高效率,且不會產生加工變質層的優勢,為金剛石散熱片的實際應用開啟了新的可能性。

用途

・高性能電子產品:高性能半導體元件及積體電路(IC)

・雷射設備:高功率雷射裝置及雷射二極體

・高功率電源設備:功率電子(高功率電晶體及功率MOSFET等)

・航空航太及衛星技術

・醫療設備:需要高精度及冷卻功能的醫療設備(如MRI及CT等儀器)

加工概要說明

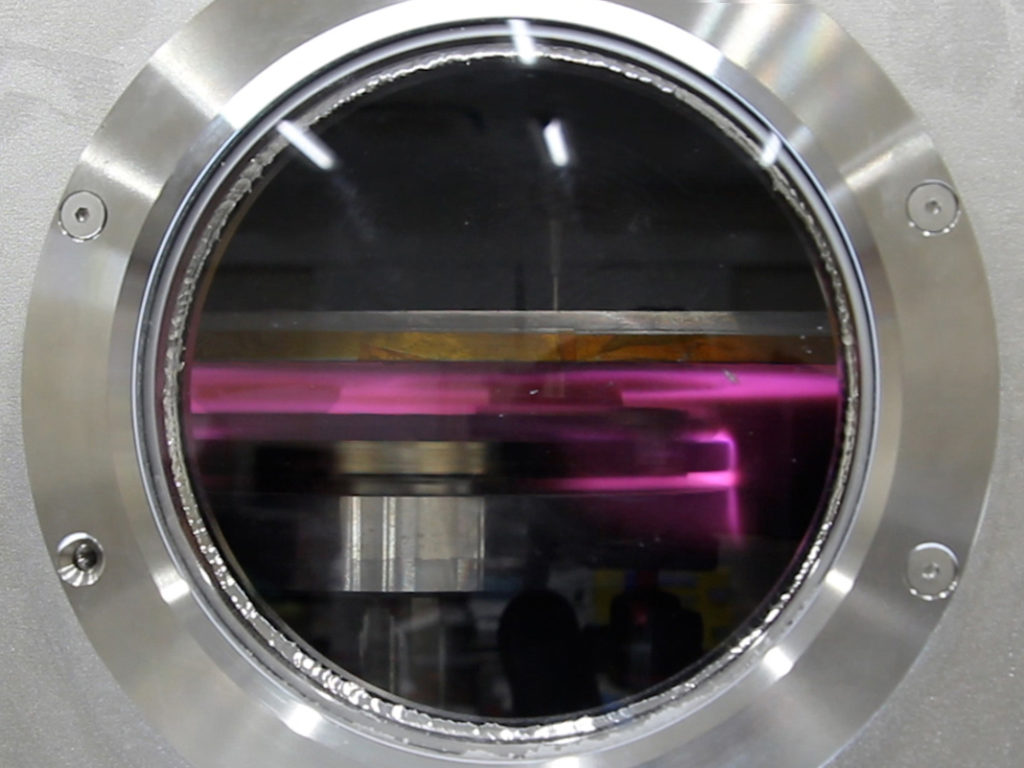

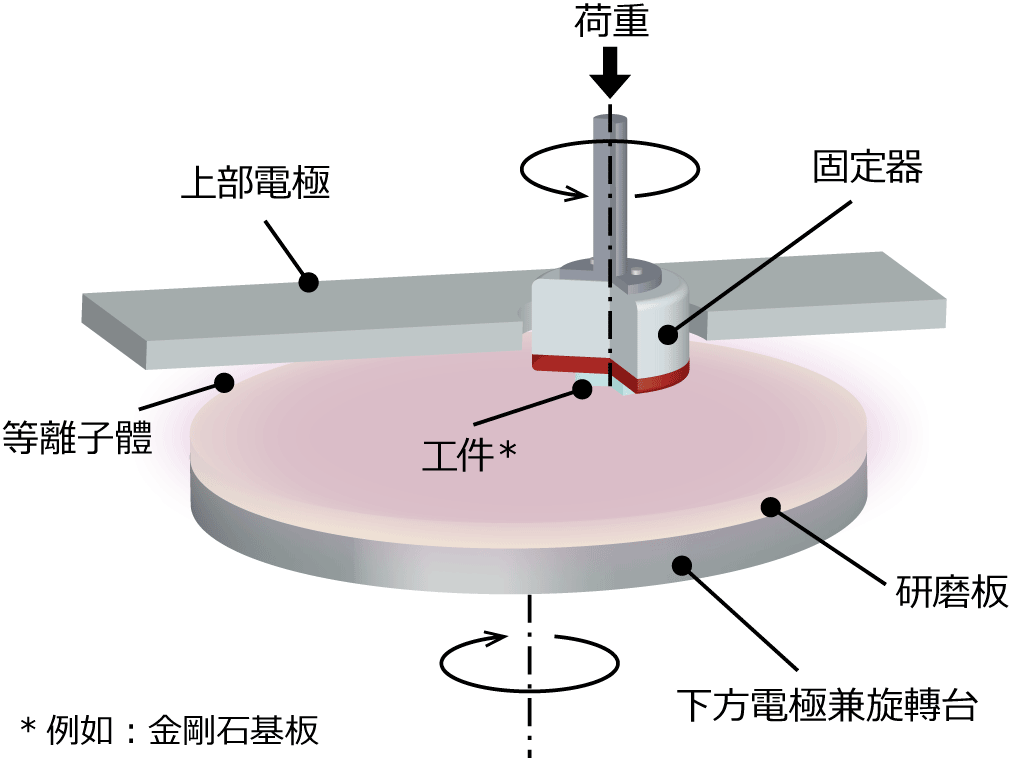

利用等離子進行表面改質處裡

之所以可以加工硬質材料,是因為加工台上的等離子體與工件(例如金剛石基板)表面的原子形成牢固的化學鍵,從而破壞與工件內部的鍵結

拋光製程

一種乾式製程,不使用金剛石磨料或研磨盤等通常用於硬質材料的拋光工具,因此可製造出沒有瑕疵和加工改變層的平滑表面。

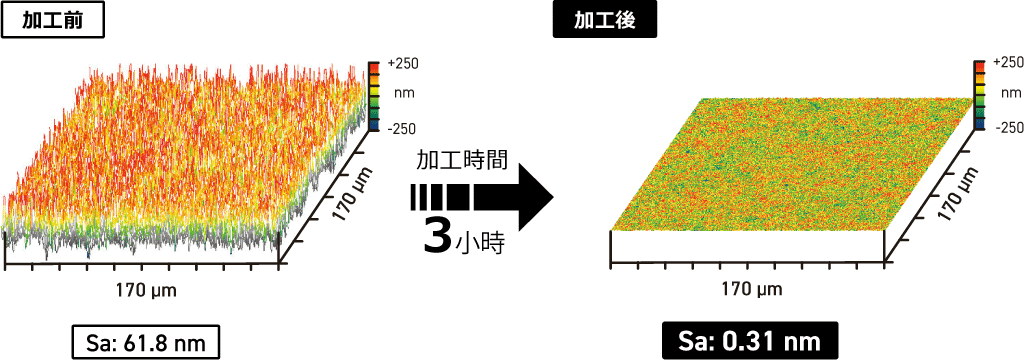

大幅改善單晶金剛石基板的表面粗糙度

PAP(Plasma Assisted Polish 等離子輔助拋光技術)可大幅改善金剛石基板的表面粗糙度(Sa值),從61.8nm降至0.31nm

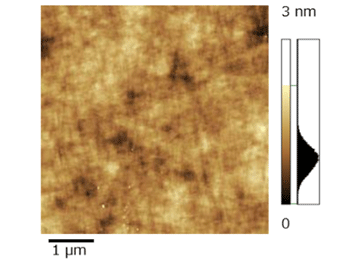

使用原子力顯微鏡(AFM)進行測量

PAP研磨後的均方根粗糙度0.36nm,形成非常平滑的表面

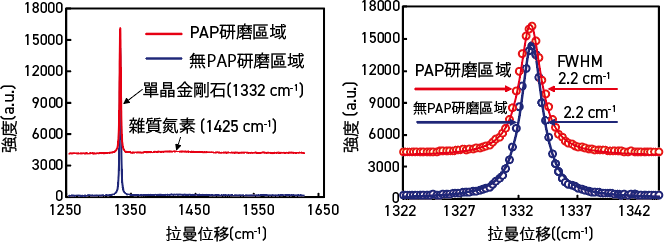

使用共軛焦拉曼顯微鏡進行測量

可觀察到並未發生結晶度的破壞及石墨結構的變化,是一種可以實現無損傷的拋光方法

與傳統拋光方法的比較及其優點

| 問題 | PAP(Plasma Assisted Polish等離子輔助拋光技術)的優點 | |

|---|---|---|

| 與機械拋光的比較 機械拋光是使用金剛石磨料等硬質的研磨劑,對材料進行物理性的去除 |

【拋光效率低】 硬質材料的拋光耗時且產能低 【造成表面損傷】 拋光時容易在表面形成輕微的損傷或缺陷 |

【高效率拋光】 使用等離子進行表面改質,即使是硬質材料也能進行高速拋光 【無損傷拋光】 將表面損傷降到最低,提升產品品質 |

| 與化學機械研磨法(CMP)的比較 CMP 是結合化學蝕刻與機械拋光的方法,主要用於半導體晶圓的平坦化。 |

【環境影響】 因使用大量化學藥品,會產生廢水處理及對環境影響等問題 【難以應用於硬質材料】 對金剛石等超硬質材料的效果有限 |

【環保技術】 不使用化學藥品,僅使用等離子加工 【特別為硬質材料所設計的拋光法】 可針對金剛石等CMP難以加工的材料進行高精度拋光 |

| 與Scaife拋光法的比較 Scaife拋光法是一種用於金剛石的高精度傳統拋光方法 |

【拋光速度的限制】 若提高加工精度,往往會造成拋光速度降低 【拋光成本】 拋光耗時,會提高加工成本 |

【兼顧高速度及高精度】 維持Scaife拋光同等級或以上的精度,同時提高拋光速度 【提高效率・降低成本】 透過縮短拋光時間及不使用研磨料,降低整體成本 |

| 和離子束拋光法的比較 離子束拋光法是一種將離子束照射到材料表面以去除物質的拋光方法 |

【設備成本高】 需要先進的真空設備及離子源,初期成本較高 【拋光速度低】 去除率低,不適合大面積拋光或大量生產 |

【經濟型設備】 PAP設備的成本比離子束設備低 【高拋光速度】 結合等離子改質和機械拋光的加工方法,可提高拋光效率 |

| 與雷射加工法的比較 雷射加工是利用高功率雷射使材料蒸發、昇華的加工方法 |

【熱影響】 材料可能會因為高溫而產生熱變形及內應力。 【表面品質的極限】 可能會產生細微裂紋或再凝固層 |

【低熱影響】 等離子的表面改質是在低溫下進行的,因此受熱引起的材料劣化較低 【高表面品質】 無損傷拋光可大幅改善表面品質 |

產品特點

PAP(Plasma Assisted Polish等離子輔助拋光技術)與其他拋光方法相比具有顯著的優勢,因為它可以對硬質材料進行高效率且無損傷的拋光。它具有以下優點。

・提高產品品質:高品質的表面處理可提高產品性能和可靠度

・提高生產效率:透過提高拋光速度來提高生產效率

・降低成本:縮短拋光時間,減少對環境的影響,從而降低整體成本

・環境保護:不使用化學物質,符合環境法規,提升企業形象

產品購買流程

步驟

洽詢

提供PAP(Plasma Assisted Polish等離子輔助拋光)技術及設備相關問題的諮詢

步驟

技術介紹

依需求安排面談或網路會議

步驟

樣品拋光及評估

依需求提供一系列完整的拋光測試及結果分析服務

步驟

估價・針對設備的詳細規格提案

根據需求及拋光測試的結果進行提案

提供最符合需求的系統方案

若您有任何問題或需要更多資訊,歡迎隨時與我們聯絡。

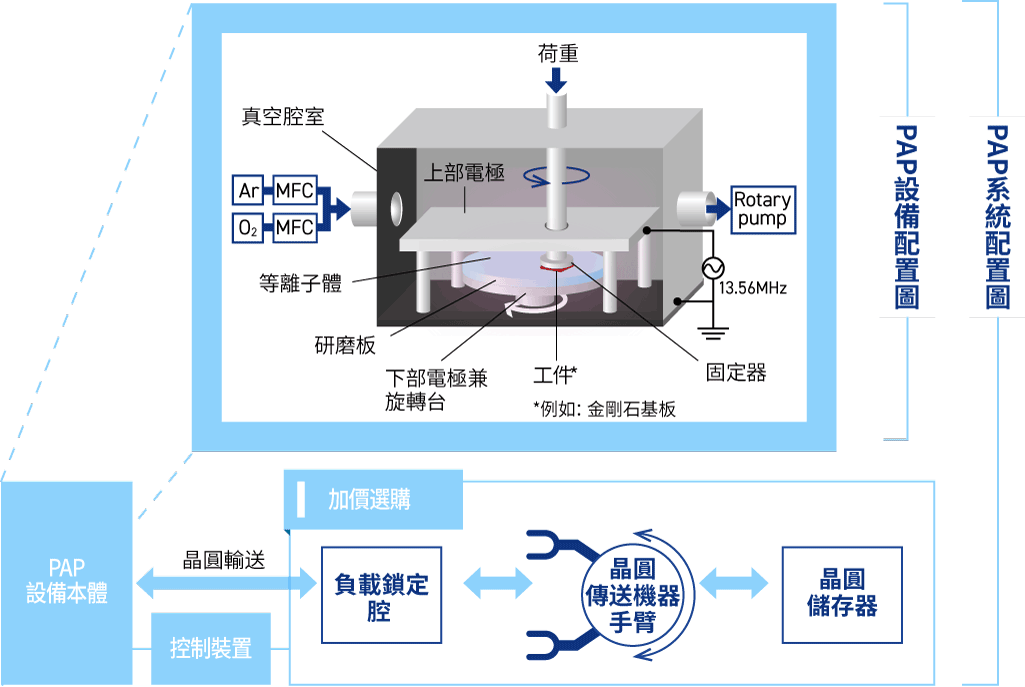

設備配置範例

設備一般規格

| PAP(Plasma Assisted Polish等離子輔助拋光技術) | PA1100 | |

|---|---|---|

| 基本規格 | 加工台 | 石英等(直徑240mm) |

| 工件尺寸 | 平面:最大直徑 4 inch 厚度:0.4 mm~20 mm | |

| 等離子體產生電源 | 最大 1 kW | |

| 製程氣體 | Ar、 O2 | |

| 真空度(加工時) | 極限真空度 20 Pa | |

| 控制裝置 | 可程式控制器(PLC) | |

| 外型尺寸 | W1400 mm × D800 mm × H1900 mm | |

| 重 量 | 約 400 kg | |

| 設備環境需求 | 電 源 | 三相 AC200 V・20 A、單相 AC100 V・15 A |

| 儀表空氣 | 0.4~0.6 MPa | |

※有關工件尺寸,請與我們連絡討論。

公司簡介

| 公司名稱 | JTEC Corporation |

|---|---|

| 代表董事 | 津村 尚史 |

| 產品與服務 | 同步輻射設施 X 射線反射鏡的設計、製造和銷售。 自動化細胞培養系統的開發、設計、製造和銷售。 各種自動化系統的開發、設計、製造及銷售。 各種材料表面加工的開發、製造與銷售。 再生醫學的支援服務。 |

| 資本額 | 847,148,000日圓 (截至 2025 年 6 月 30 日:合併) |

| 成立日期 | 1993 年 12 月 21 日 |

| 公司地址 | 2-5-38, Saito Yamabuki, Ibaraki, Osaka 567-0086, Japan |