機器開發業務Device Development

半導體材料表面的先端加工技術介紹

Plasma CVM

Plasma Chemical Vaporization Machining

使用反應性氣體的高密度局部等離子體進行化學蝕刻的加工方法

加工對象

SiO2(石英), Si(矽), SiC(碳化矽)

應用實例

・石英基板的厚度均勻化(TTV<10 nm)

・SOI 矽層的薄膜均勻化

CARE

CAtalyst Referred

Etching

利用催化作用的原子蝕刻法

加工對象

SiO2, Si, 鈮酸鋰(LN),鉭酸鋰(LT)等

應用實例

・使用於SAW表面聲波元件的LN基板的表面處理(Sa<0.1 nm)

・晶圓及接合面(Si, SiO2)的表面處理

・透過清潔提高接合強度

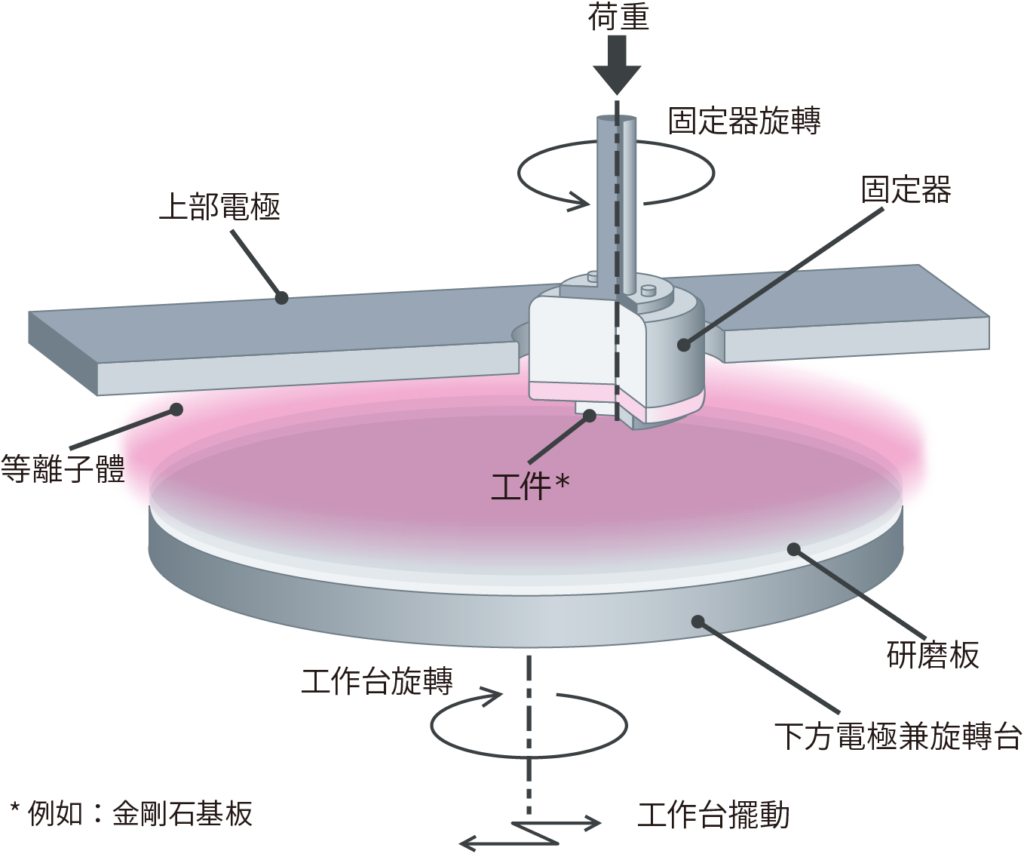

PAP

Plasma Assisted

Polishing

使用等離子對工件/密封件進行表面改質的獨特拋光處理技術

加工對象

金剛石, 氧化物陶瓷

應用實例

・金剛石(多晶、單晶)的高速拋光

・不會造成晶體結構變化等問題,形成無損傷的表面

ECMP

Electro-Chemical Mechanical

Polishing

利用離子導電聚合物墊進行陽極氧化反應的高效拋光方法

加工對象

SiC

應用實例

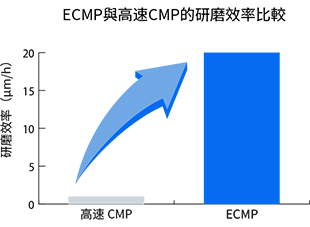

・SiC晶圓的高速研磨(20 µm/h)

・SiC晶圓的表面處理(0.2 nm)

等離子化學氣相加工技術

Plasma CVM(Plasma Chemical Vaporization Machining)

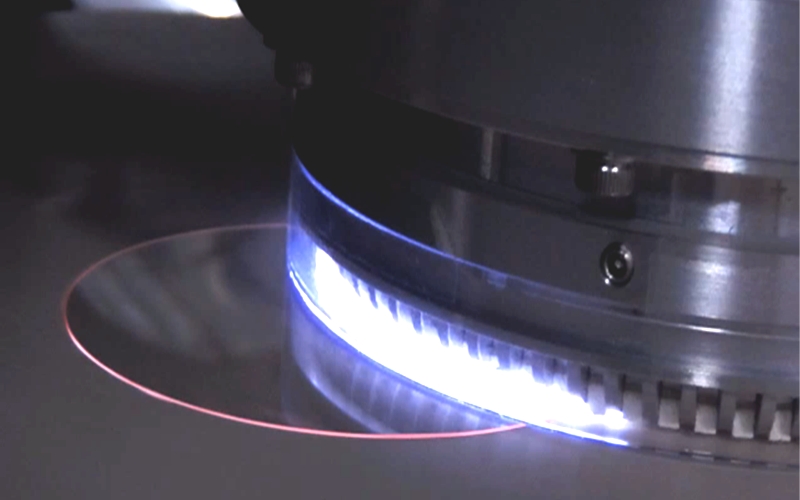

等離子化學氣相加工Plasma CVM(Plasma Chemical Vaporization Machining)是在數kpa~大氣壓力下使用等離子體的乾蝕刻技術。局部產生高密度及高反應的自由基,對工件表面的原子進行化學蝕刻。由於可根據晶片的厚度分布來局部控制加工量,因此可以將厚度變化(TTV)控制在10 nm或以下,這是傳統加工方法所無法達成的。可應用於Si晶圓或石英晶圓的加工。

JC2000(系統型)

JC100(單機型)

Plasma CVM加工原理

Plasma CVM加工技術

■特徵

傳統加工方法無法實現的「晶圓厚度均勻化、平坦化」「薄膜層及接合層的薄膜化」

■典型用途

・石英基板厚度的均勻化(TTV<10 nm)

・SOI的矽層薄膜化

■銷售實績

・石英晶圓

Quartz wafer

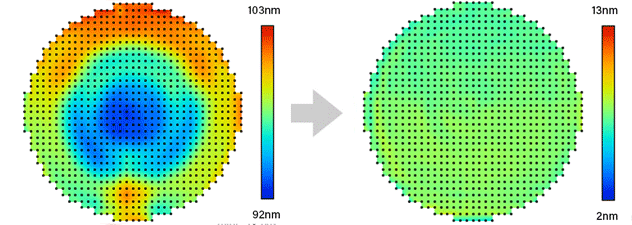

預處理的石英晶圓:

市售品 4 inch(100 mm)

測量區域:直徑100 mm的圓內區域

TTV:從102 nm 改善至18 nm

加工前 厚度分布

加工後 厚度分布

TTV: 102 nm

TTV: 18 nm

SOI wafer

預處理的SOI晶圓:

市售品 8 inch(200 mm)薄膜SOI晶圓

(SOI層:100 nm,內嵌氧化層:200

nm)

量測點:直徑190 mm的圓內區域,5.5 mm的格子

平均膜厚:從97.5 nm減少到7.5

nm改善薄膜化程度

TTV:從9.4 nm改善至3 nm

實現CMP無法達成的超薄層化

加工前SOI層厚度

加工後SOI層厚度

平均膜厚97.5 nm

TTV: 9.4 nm

平均膜厚7.5 nm

TTV: 3 nm

提高了超薄晶圓厚度的均勻性

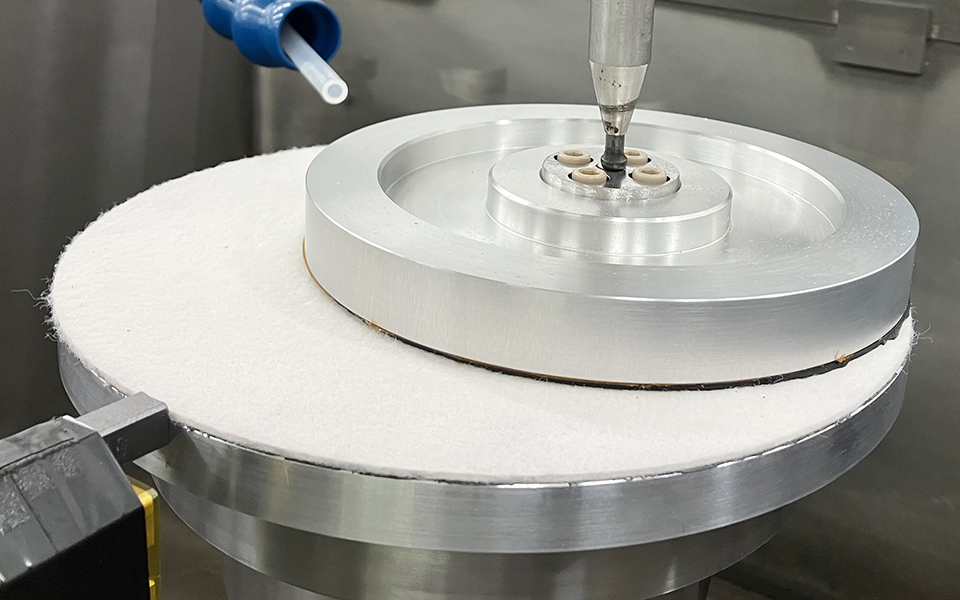

基準面催化蝕刻法

CARE(CAtalyst Referred Etching)

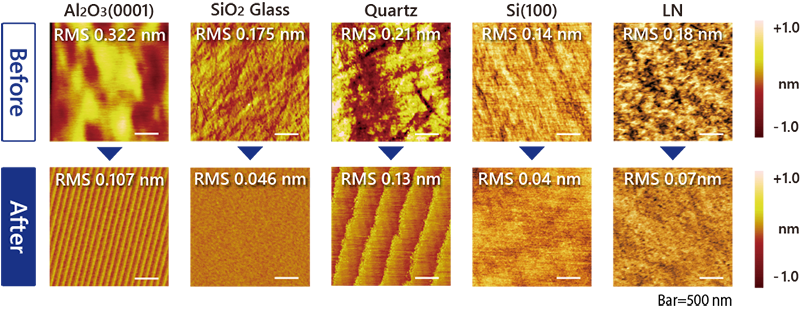

CARE(CATalyst Referred Etching)加工是一種先進的原子加工方法,利用金屬催化作用,僅使用純水便可達到0.1

nm以下的表面粗糙度(RMS)。作為CMP*等表面處理後的最終精密加工,應用於透過鏡面加工來改善 SAW 元件用 LT/LN

晶圓的性能,以及透過對接合元件的基板進行鏡面加工以提高接合的強度。

*CMP:化學機械研磨(Chemical Mechanical

Polishing)使用研磨液及研磨墊對晶圓表面進行機械式的拋光

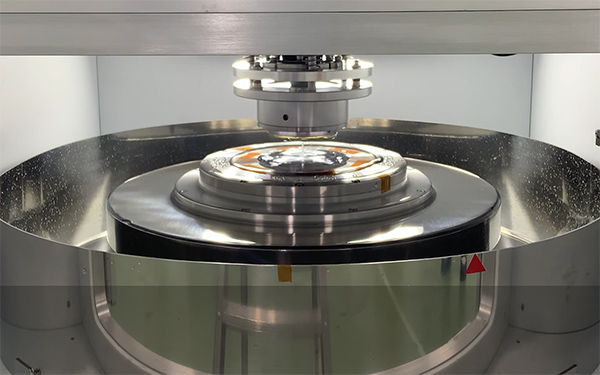

CA1000

加工部

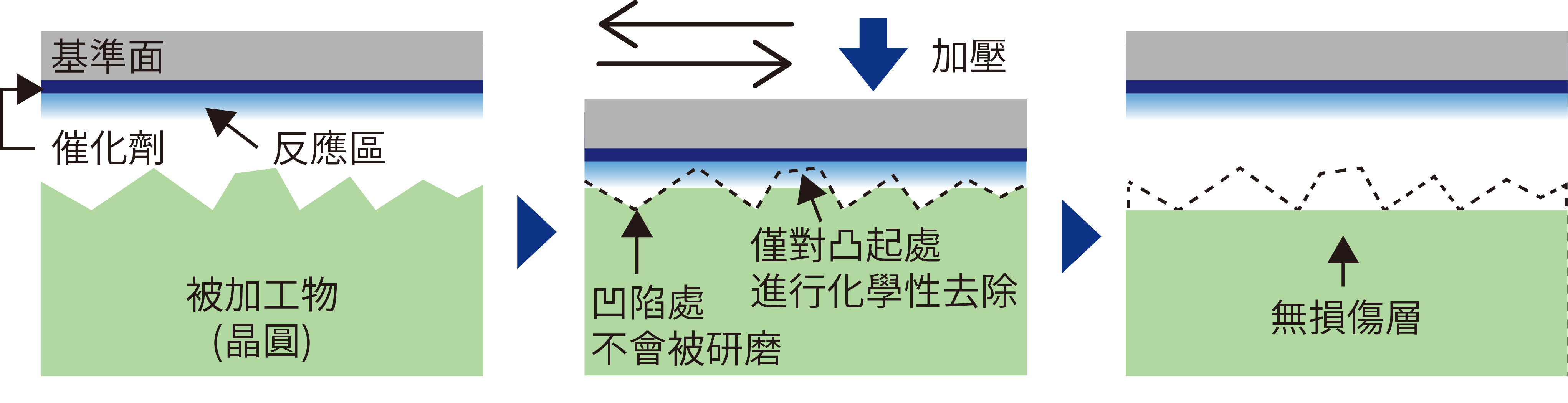

CARE加工原理與流程

■特長

・利用金屬催化作用,進行原子等級的化學蝕刻,達到工件的平坦化

・僅使用純水加工,完全不使用化學藥劑或研磨液,可降低對環境的負擔

・作為CMP等研磨後的最終處理,可形成沒有加工變質層和改質層、原子等級平坦表面的環保工法

■典型用途

・用於SAW元件的LN基板的表面處理(Sa<0.1 nm)

・接合元件接合前的晶圓表面加工

CARE加工實際案例

適用於需要原子等級光滑表面拋光的半導體材料

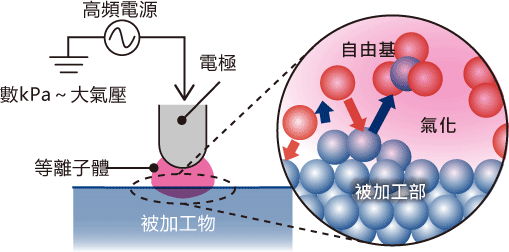

等離子輔助拋光技術

PAP(Plasma Assisted Polishing)

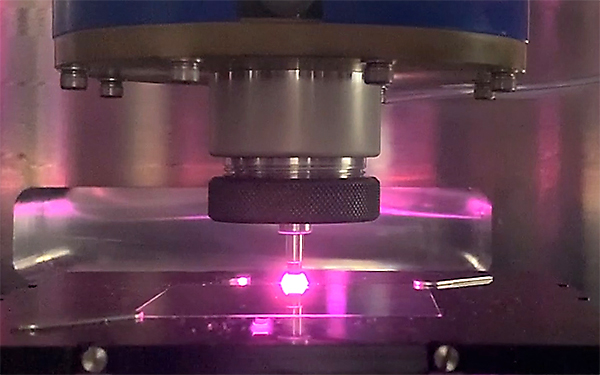

PAP(Plasma Assisted Polishing)是使用等離子對工件/密封件進行表面改質的獨特拋光處理技術,是專門用於金剛石等硬質材料的加工方法。與使用金剛石磨料的傳統機械拋光相比,此方法效率更高,減少研磨後表面產生的刮傷和破損。可望應用於在功率半導體領域受到矚目的金剛石基板的加工。

PA1300

PAP加工原理

利用等離子化學作用的拋光技術

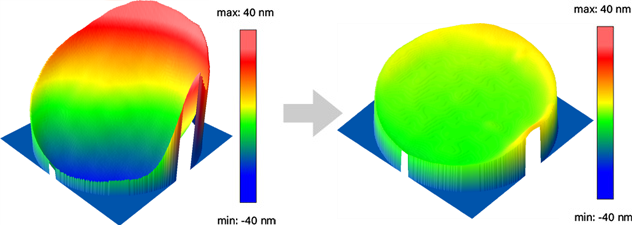

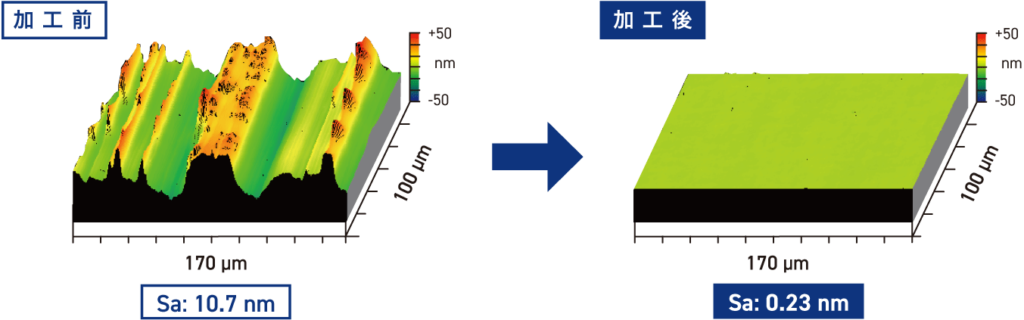

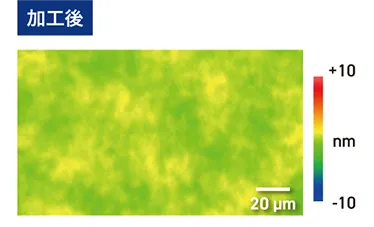

透過PAP加工改善表面粗糙度(工件:3mm X 3mm 單晶金剛石)

使用PAP(Plasma Assisted Polishing等離子輔助拋光技術)加工,可以將金剛石基板的表面粗糙度(Sa)從10.7 nm改善到0.23 nm

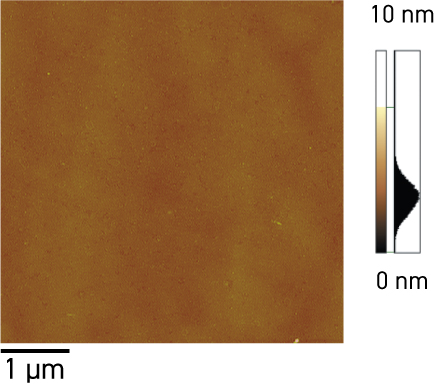

使用原子力顯微鏡進行測量

加工後表面粗糙度:0.15 nm rms

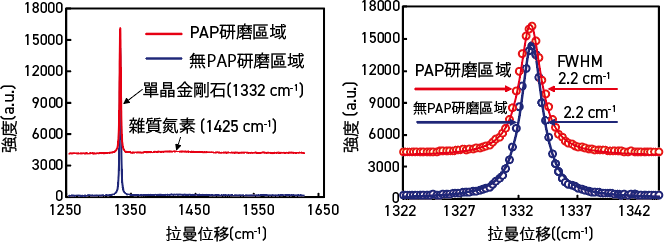

使用共軛焦拉曼顯微鏡進行測量

鑲嵌單晶金剛石基板的拉曼光譜

結晶度不會受到破壞,石墨結構也不會發生變化

■特長

・可替代傳統加工方法,能高效率,無損傷的拋光硬質材料

■典型用途

・金剛石(多晶、單晶)的高速拋光

・不會造成金剛石的晶體結構變化等問題的無損傷拋光法

■銷售實績

・金剛石材料,基板

Plasma CVM、CARE和PAP是大阪大學的獨家技術

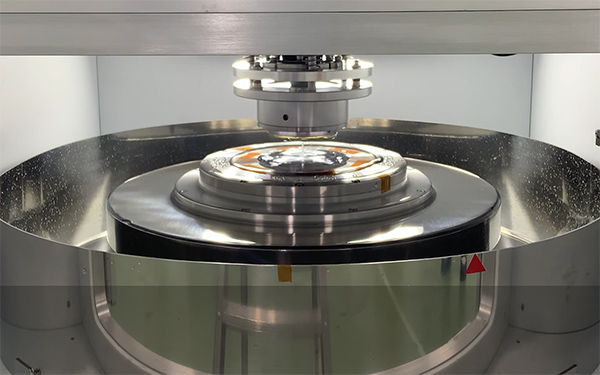

電化學機械拋光技術

ECMP(Electro-Chemical Mechanical Polishing)

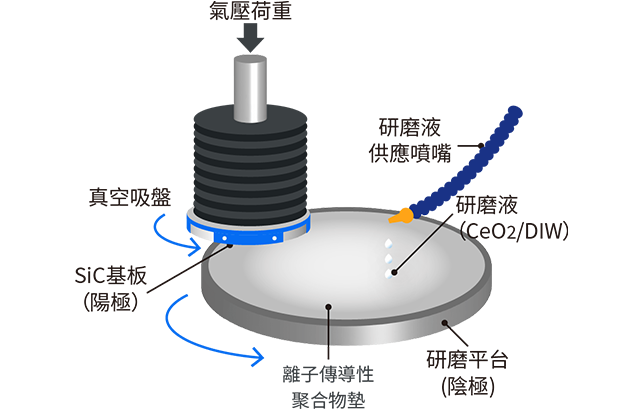

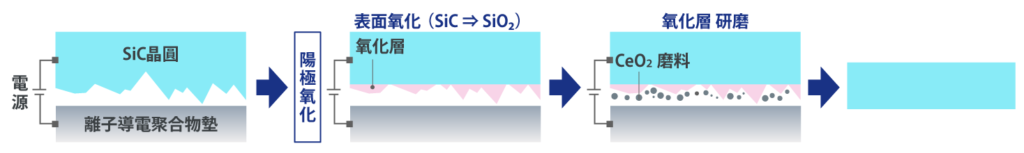

ECMP (Electro-chemical Mechanical Polishing) 電化學機械拋光,是作為Lapping/CMP 的替代製程而開發的技術,著重於 SiC 拋光。 它是一種使用陽極氧化的拋光方法,但使用離子導電聚合物墊代替電解液,是一種不使用化學藥劑的安全環保製程。加工速度已可達到 6 µm/Hr。

EP100

ECMP装置概要

ECMP加工原理及流程

利用工件表面的陽極氧化(軟化)現象

使用離子導電墊,不需要化學藥劑

■特長

・以離子導電聚合物墊取代化學藥劑,減輕環境負擔的加工法

・利用透過固體電解質產生的工件表面陽極氧化(軟化)現象,進行高速且精密的拋光

・可取代CMP的研磨技術,達到環保且高效率加工的目標

■典型用途

・SiC晶圓的高速研磨

・SiC晶圓的表面處理

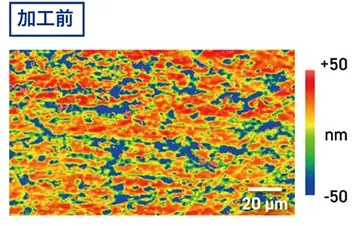

Before ECMP Sa: 26.4 nm

After ECMP Sa: 0.38 nm

Polishing Rate :10.5 μm/Hr以上

作為 CMP 的替代方案,是 SiC 高效拋光的理想選擇

JTEC CORPORATION的設備開發優勢

可提供獨有的奈米級表面處理和改質技術

・可進行奈米級與原子級控制的獨創製程

・根據工件材料、需求和目的提出最佳加工方案(4 種獨特加工技術:Plasma CVM、PAP、CARE 和

ECMP)

從研發、小規模試製到量產的連續性支援體系

・從基礎研究到小批量生產、大量生產,根據客戶不同階段提供最佳支援

・從實驗機、小批量生產機到量產自動化機均可客製化

與大學.研究機關密切合作

・持續與大阪大學工學研究所進行共同研究

・將大學所研發的尖端技術商品化,推廣至業界

半導體材料相關用語

| 石英晶圓 | 由透明晶體製成的晶片,其主要成分是石英(SiO2),具有規律並穩定地傳輸高頻信號的特性。主要應用於電氣設備、光通訊、感測器、時鐘等領域。 |

| 金剛石基板 | 以人工合成金剛石為基材的電子元件基板,具有高導熱性和電絕緣性。可廣泛應用於多種領域,例如進一步提升資訊終端的計算處理和通訊速度,以及需要大電流功率控制的電車和汽車等。 |

| SOI晶圓 | Silicon On Insulator Wafer的簡稱,是具有矽層和氧化矽層(絕緣層)兩層的晶圓。SOI晶圓是為滿足低功耗、高整合度、高速運轉等條件而開發的創新半導體晶圓,近年來在行動裝置、物聯網裝置、汽車、醫療設備等領域的應用正逐漸增加。 |

| 功率半導體 | 它是建構高效電源轉換系統的重要元素。例如,使用功率半導體的逆變器可將太陽能和風力發電的直流電轉換為交流電。此外,使用功率半導體的控制系統也用於汽車和鐵路等交通系統。 |

| SAW Filter 表面聲波濾波器 | 它是一種可以去除電子電路中不必要訊號的電子元件,廣泛應用於智慧型手機、GPS接收器和數位電視接收器等。隨著設備變得更小、更節能,對行動裝置和物聯網設備的需求正在顯著增加。 |