機器開発事業Device Development

半導体材料表面先端加工技術の紹介

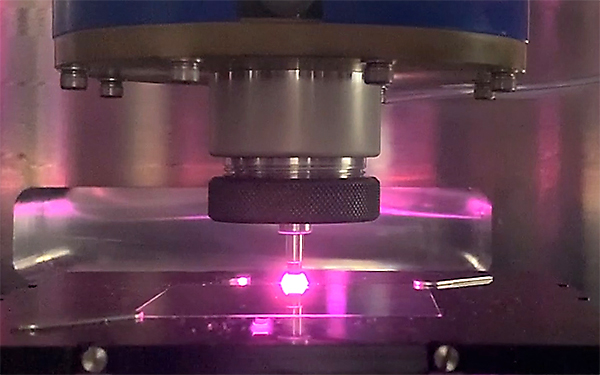

Plasma CVM

Plasma Chemical Vaporization Machining

反応性ガスの高密度局所プラズマを利用した化学的エッチングによる加工法

加工対象物

SiO2(水晶), Si, SiC

適用例

・水晶基板の厚み均一化 (TTV<10 nm)

・SOIのSi層の薄膜均一化

CARE

CAtalyst Referred Etching

触媒作用を活用した原子単位のエッチング加工法

加工対象物

SiO2, Si, ニオブ酸リチウム (LN), タンタル酸リチウム(LT)等

適用例

・SAWデバイス用LN基板の表面仕上げ(Sa<0.1 nm)

・ウェハ、接合(Si,SiO2等)における接合面の表面仕上げ

・クリーン化による接合信頼性向上

PAP

Plasma Assisted Polishing

プラズマによるワーク/シールの表面改質を用いた独自の研磨

加工対象物

ダイヤモンド,酸化物セラミック

適用例

・ダイヤ(多結晶、単結晶)の高速研磨(スカイフ同等以上)

・結晶構造変化等のないダメージレス表面の創成

ECMP

Electro-Chemical Mechanical Polishing

イオン伝導性高分子パッドによる陽極酸化反応を活用した高能率な研磨法

加工対象物

SiC

適用例

・SiCウェハの高速研磨(6µm/Hr以上)

・SiCウェハの表面仕上げ(Sa 0.5nm以下)

プラズマ化学気相加工法

Plasma CVM(Plasma Chemical Vaporization Machining)

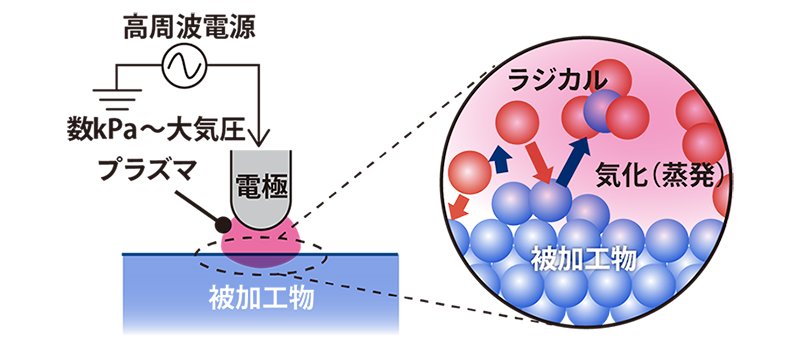

プラズマCVM (Chemical Vaporization Machining) 加工は、数kpa~⼤気圧下でのプラズマを利用したドライエッチング技術です。高密度で反応性の高いラジカルを局所的に生成し、被加工物表面原子を化学的にエッチングさせる加工法です。ウェハの厚みばらつきに応じて局所的に加工量を制御できるため、従来加工法では不可能であった10 nm以下の厚みばらつき(TTV)の抑制が可能です。Siウェハや水晶ウェハの加工等に実用されています。

JC2000(システム)

JC100(スタンドアローン)

加工原理

プラズマ化学気相加工技術

■特徴

従来加工法では実現不可能であった「ウェハの厚み均一、平坦化」「薄膜層、接合層の薄膜化」を実現

■代表的適用例

・水晶基板の厚み均一化 (TTV<10 nm) ・SOIのSi層の薄膜化

■販売実績

・水晶ウェハ

Quartz wafer

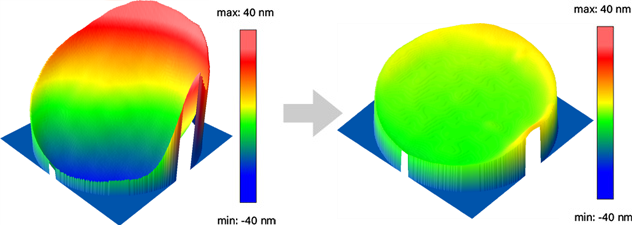

前加工 水晶ウェハ

市販の4 inch(100 mm)

測定範囲 直径100 mmの円内の領域

TTV: 102 nm から 18 nmに改善

加工前 厚み分布

加工後 厚み分布

TTV: 102 nm

TTV: 18 nm

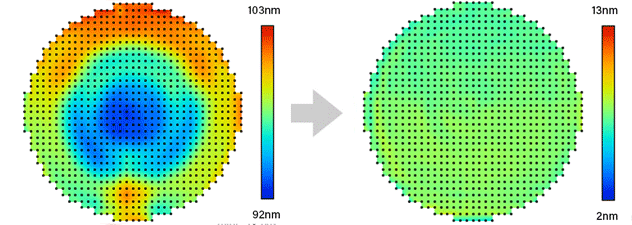

SOI wafer

前加工 SOIウェハ

市販の8 inch(200 mm)薄膜SOIウェハ(SOI層:100 nm、埋込酸化膜層:200 nm)

測定点:直径190 mm円内の領域、5.5 mm格子

平均膜厚: 97.5 nm から 7.5 nmに更なる薄膜化を実現

TTV: 9.4 nm から 3 nmに改善

CMPでは実現不可能な超薄層化を実現

加工前SOI層厚み

加工後SOI層厚み

平均膜厚 97.5 nm

TTV: 9.4 nm

平均膜厚 7.5 nm

TTV: 3 nm

極薄ウェハで均一性の高い厚みを実現

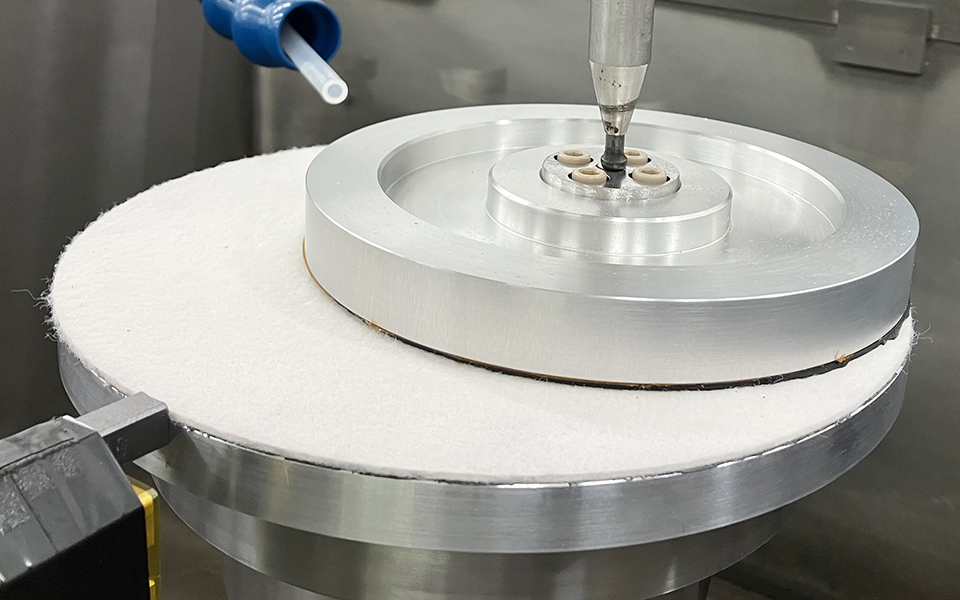

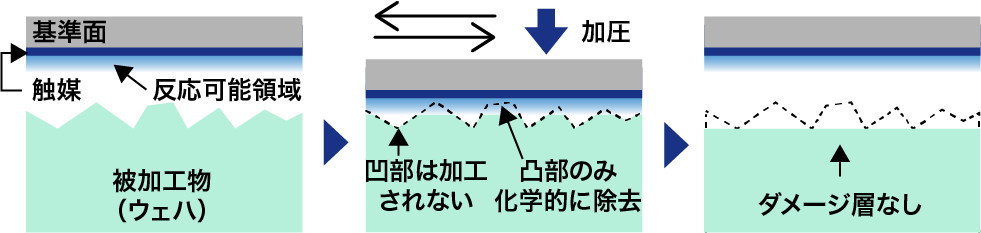

触媒表面基準エッチング法

CARE(CAtalyst Referred Etching)

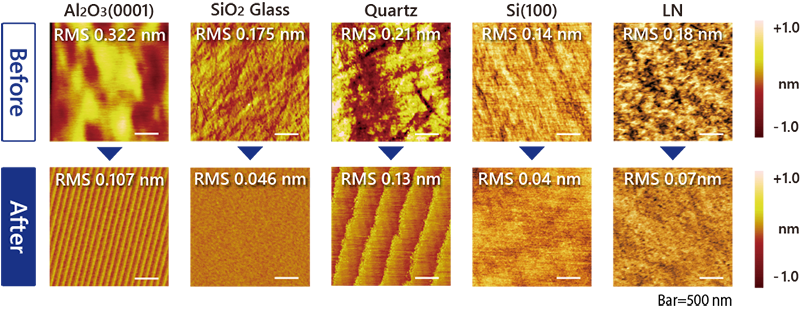

CARE(CAtalyst Referred Etching)加工は、金属触媒作用を利用した純水のみを用いる原子単位の高度な加工法で、0.1nm以下の表面粗さ(RMS)を実現しています。CMP*等の表面加工後の最終仕上げ加工として用いられ、SAWデバイス用のLT/LNウェハの鏡面仕上げによる性能向上や接合デバイスのベース基板の鏡面化による接合の信頼性向上等に適用されています。

*CMP:CMP研磨法(Chemical Mechanical Polishing)研磨材の入った薬品とパッドで機械的にウェハの表面を磨く研磨法

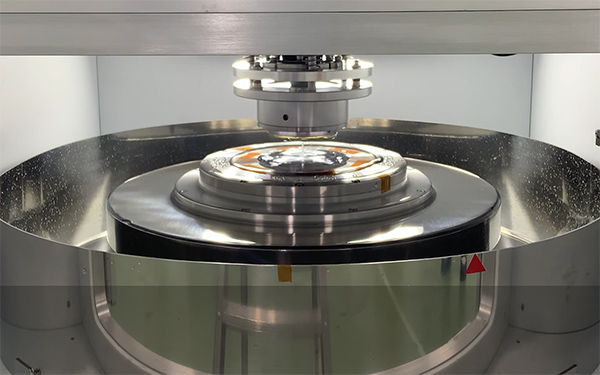

CA1000

加工部

動画

加工フローと原理

■特徴

CMP等の研磨加工後の最終仕上げとして「究極の原子オーダーの表面創成」「加工変質層、改質層のない表面」創成

■代表的適用例

・SAWデバイス用LN基板の表面仕上げ(Sa<0.1 nm)

・接合デバイスの接合前ウェハの表面仕上げ

加工例

原子レベルで滑らかな表面研磨法が求められる半導体材料に最適

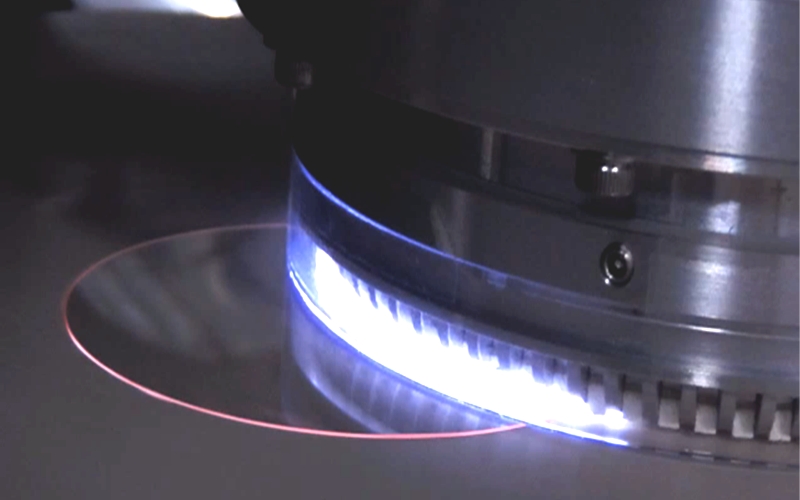

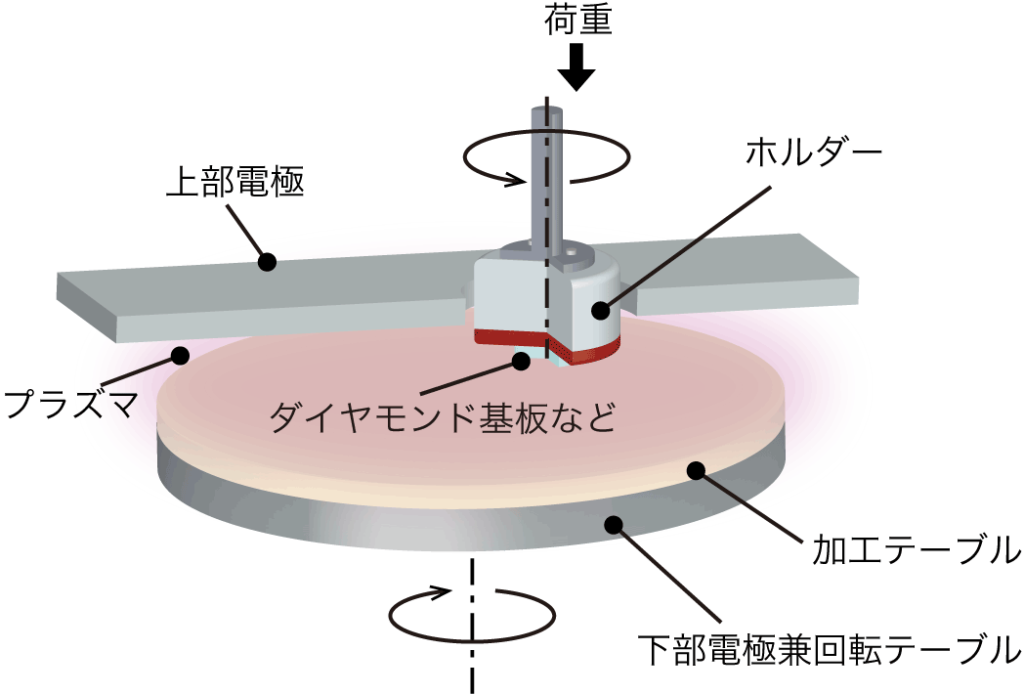

プラズマ援用研磨法

PAP(Plasma Assisted Polishing)

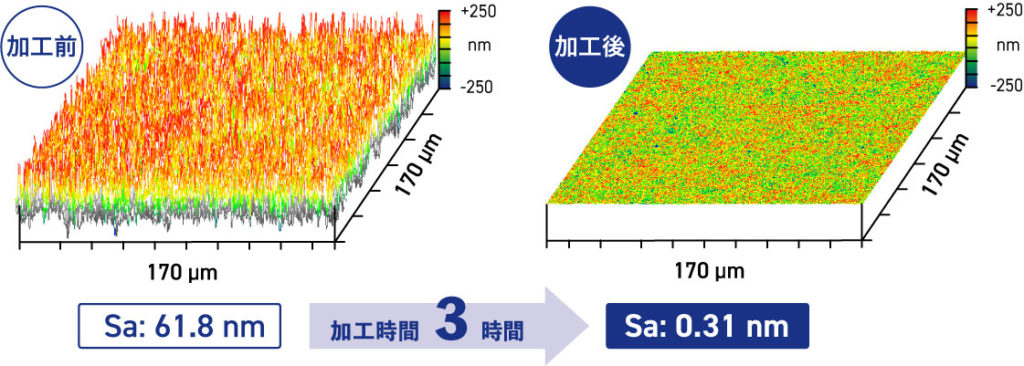

PAP(Plasma Assisted Polishing)加工は、プラズマによるワーク/シールの表面改質を用いた独自の研磨で、ダイヤモンド等の硬質材料の研磨に特化した加工法です。従来のダイヤモンド砥粒等による機械研磨に比べて高効率で、損傷や欠陥の少ない表面を得ることができます。今後パワーデバイスとして注目されているダイヤモンド基板の加工等において期待されています。

PA1100

加工原理

プラズマによる化学的作用を援用した研磨技術

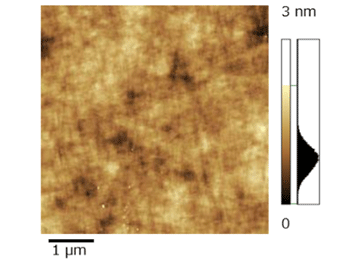

単結晶ダイヤモンド基板にPAP処理を行うことによる表面粗さの改善

Sa: 61.8 nm から 0.31 nmに改善

原子間力顕微鏡による測定

研磨後の二乗平均平方根粗さ※

0.36 nm

表面粗さ: 0.36 nm rms

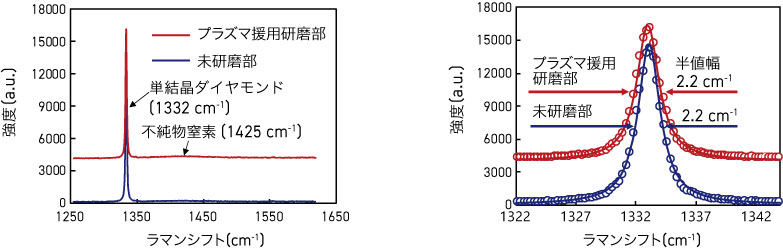

共焦点ラマン顕微鏡による測定

モザイク単結晶ダイヤモンド基板のラマンスペクトル

結晶性の乱れやグラファイト構造への変化は発生しない

※二乗平均平方根粗さ:粗さ測定器によって測定した表面形状において、平均線から測定曲線までの偏差の2乗を平均した値の平方根。表面の性状を評価する指標の一つである。

■特徴

従来加工法(exe.スカイフ研磨)に代わる「硬質材料の高効率研磨、ダメージレス研磨」

■代表的適用例

・ダイヤ(多結晶、単結晶)の高速研磨(スカイフ同等以上)

・ダイヤの結晶構造変化のないダメージレス研磨

■販売実績

・ダイヤモンド材料・基板

Plasma CVM、CARE、PAPは大阪大学の独自技術です。

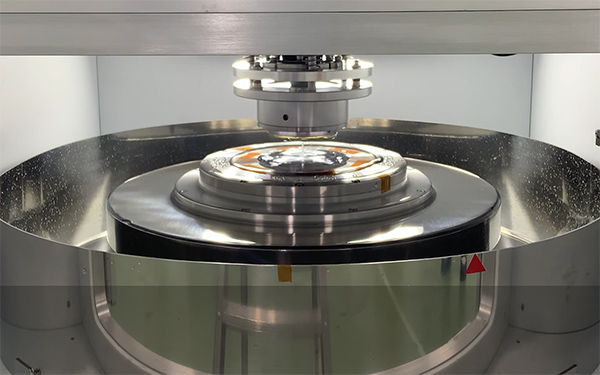

電気化学機械研磨技術

ECMP(Electro-Chemical Mechanical Polishing)

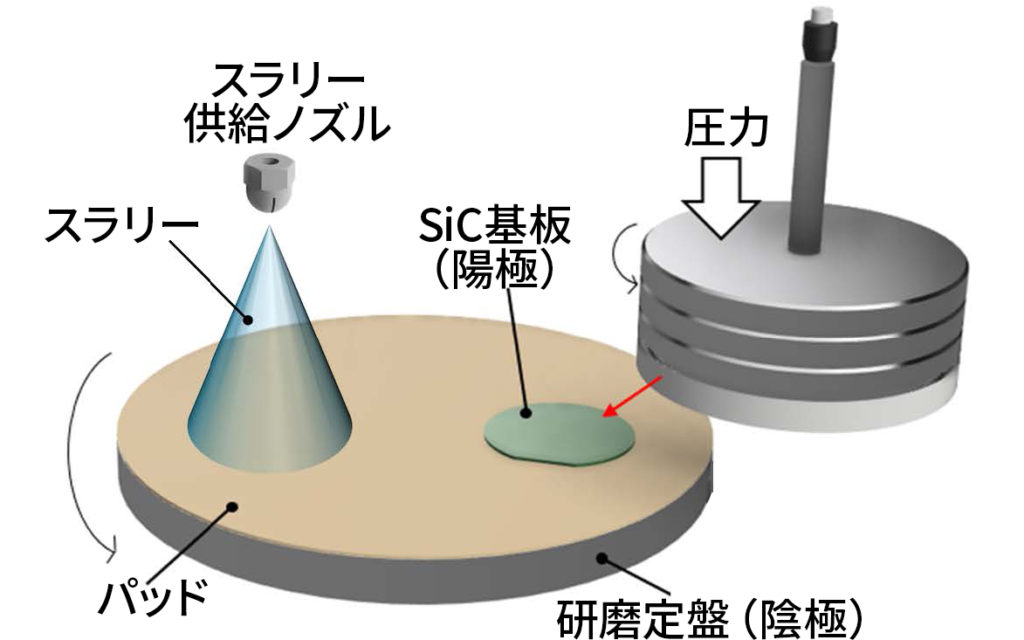

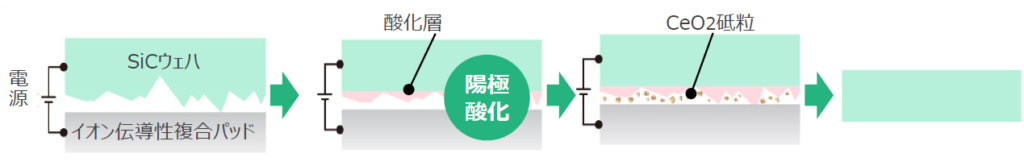

ECMP(Electro-chemical Mechanical Polishing)加工は、SiCの研磨にフォーカスした加工法で、ラッピング/CMPの代替プロセスとして開発した技術です。陽極酸化を利用した研磨法ですが、電解液を使用せず、イオン伝導性高分子パッドを用いることで薬液を用いない安全で低環境負荷のプロセスを実現。6 μm/Hrの加工レートが得られています。

加工原理

電気化学機械研磨技術

加工フロー

ワーク表面の陽極酸化(軟質化)現象を利用

イオン伝導性パッドを用いることにより、薬液が不要

■特徴

・CMPに代わる研磨技術として「高速・精密ポリッシング」「薬液を使用しない低環境負荷加工」

■代表的適用例

・SiCウェハの高速研磨・SiCウェハの表面仕上げ

加工レート

本法 6µm/Hr

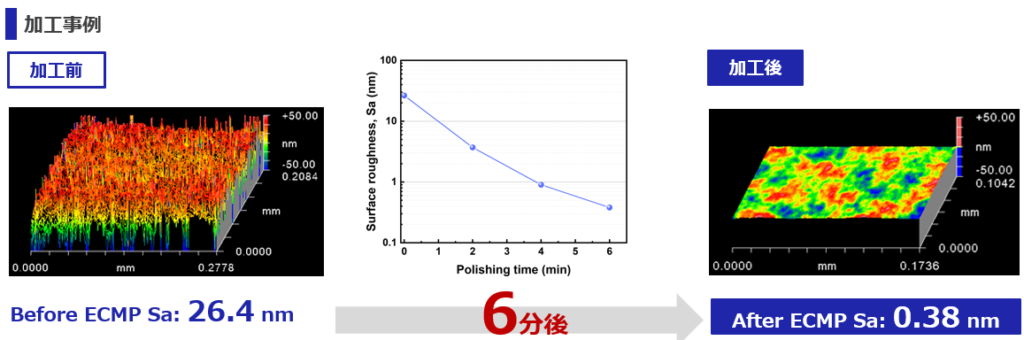

加工事例:6分後のSaの変化

CMPに代わるSiCの高効率な研磨に最適

ECMPは立命館大学の独自技術です。

ジェイテックコーポレーションの機器開発の強み

当社独自のナノスケール表面加工・改質プロセスの提供

・ナノスケール、原子レベルでの制御が可能な独自プロセス

・ワーク材質、要求、目的に応じた最適な加工法を提案(Plasma CVM、PAP、CARE、ECMPの4つの独自プロセスを保有)

研究開発、少量試作から量産まで一貫したサポート体制

・基礎研究から少量生産、量産対応までお客様のステージに応じたサポート

・実験機、少量生産機から量産用自動機までカスタム対応可能

大学・研究機関との密接な連携

・大阪大学大学院工学研究科との継続的な共同研究の推進

・大学発の最先端技術の産業界への展開

半導体材料関連用語

| 水晶ウェハ | 石英(SiO2)を主成分とする透明な結晶で作られたウェハであり、規則正しく安定して高周波信号を発信する特性を持っています。主に電気機器、光通信、センサー、時計などの分野で使用されます。 |

| ダイヤモンド基板 | 人工的に合成されたダイヤモンドを基材とした電子部品の基板であり、高い熱伝導性や電気絶縁性を持っています。情報端末の計算処理や通信速度のさらなる高速化や、大電流の電力制御を必要とする電車や自動車など幅広い分野での利用が期待されています。 |

| SOI ウェハ | シリコンオンインシュレーター(Silicon On Insulator)ウェハの略称で、シリコン層とシリコン酸化物層(絶縁層)という二つの層があるウェハです。SOI ウェハは、低消費電力化、高集積度、高速動作などの要件を満たすために開発された革新的な半導体ウェハであり、最近では、モバイル機器、IoT 機器、自動車、医療機器などの分野での利用が進んでいます。 |

| パワー半導体 | 高効率な電力変換システムの構築に不可欠な素子です。例えば、太陽光発電や風力発電から得られた直流電力を交流電力に変換する際に、パワー半導体を使用したインバーターが使用されます。また、自動車や鉄道などの交通機関においても、パワー半導体を使用した制御システムが採用されています。 |

| SAW フィルター | 電子回路内の不要な信号を取り除くことができる電子部品であり、例えばスマートフォン、GPS受信機、デジタルテレビ受信機などに広く使用されています。特に小型化や省電力化が進んでおり、モバイル端末やIoT機器などへの需要が非常に高まっています。 |